Контактная

Электронная почта:

Whatsapp:

Адрес:

№ 35, улица Синъе, зона экономического развития, город Цанчжоу, провинция Хэбэй

Эпоксидная цинкнаполненная антикоррозионная защита

- Название товара: Эпоксидная цинкнаполненная антикоррозионная защита

Введение в продукт

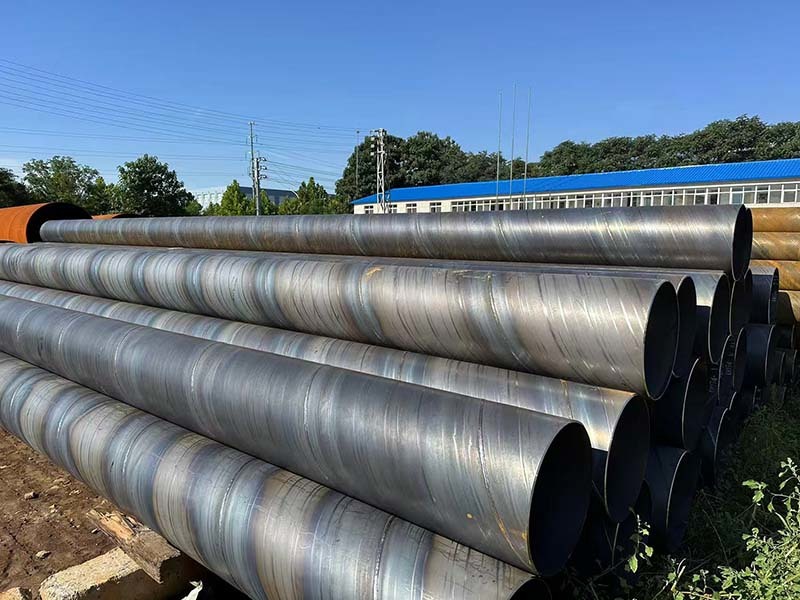

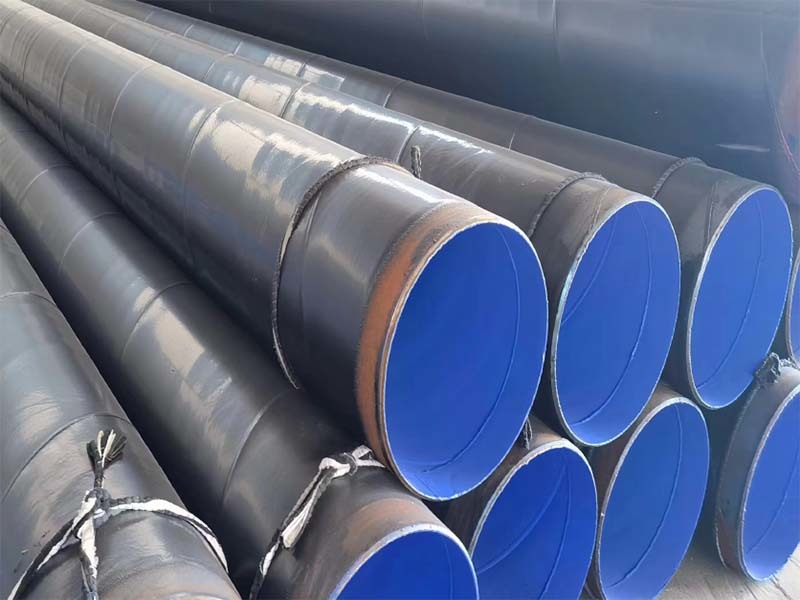

Трехслойная полиэтиленовая (3PE) антикоррозионная защита относится к трехслойной полиэтиленовой антикоррозионной структуре для трубопроводов: первый слой — эпоксидный порошок (FBE), второй слой — адгезив (AD), и третий слой — полиэтилен (PE). Цвет полиэтилена обычно черный, но синий/желтый цвета также могут быть произведены в соответствии с различными требованиями заказчика. 2PE не включает первый слой. Эти три материала интегрированы в одно целое и прочно связаны со стальной трубой, образуя отличный антикоррозионный слой, который может использоваться при температуре до 70 градусов Цельсия.

Общие стандарты исполнения: SY/T0413-2002, GB/T23257-2009, DIN30670, etc.

Минимальная толщина слоя может соответствовать соответствующим стандартам.

Основные показатели качества внешней антикоррозионной защиты стальных труб

| Номинальный диаметр стальной трубы DN | Эпоксидное покрытие μm | Адгезивный слой μm | Минимальная толщина антикоррозионного покрытия mm | |

| Обычный уровень (G) | Усиленный уровень (S) | |||

| DN≤100 | ≥120 | ≥170 | 1.8 | 2.5 |

100| 2.0 | 2.7 | | ||

250| 2.2 | 2.9 | | ||

| 500≤DN<800 | ≥150 | 2.5 | 3.2 | |

| 800≤DN≤1200 | 3.0 | 3.7 | ||

| DN>1200 | 3.3 | 4.2 | ||

| Не подходит для двухслойного вальцованного этиленового антикоррозионного покрытия. | ||||

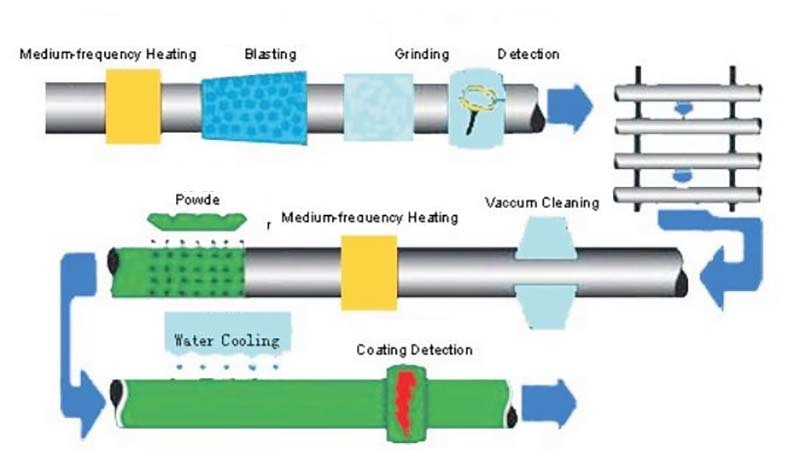

Технологический процесс

Антикоррозионная защита наружной поверхности спиральной стальной трубы 3PE - в сочетании с производственным процессом нашей компании, применяются следующие технические меры:

Технологический процесс производства труб с 3PE антикоррозионным покрытием:

В соответствии с проектными требованиями к антикоррозионной защите трубопроводов, производство антикоррозионного покрытия стальных труб осуществляется на интегрированной механизированной сборочной линии, которая при необходимости может работать непрерывно 24 часа в сутки. Строительный персонал разделен на три смены и осуществляет операции по передаче. Перед началом каждого процесса и запуском производства температура предварительного нагрева и толщина каждого слоя антикоррозионного покрытия должны быть последовательно отрегулированы на производственной линии с использованием пробного участка трубы в соответствии с требованиями к трем различным антикоррозионным слоям в антикоррозионной защите трубопроводов. Производство может быть начато только после того, как все параметры будут соответствовать требованиям.

1. Визуальный осмотр стальных труб

(1) Перед обработкой внешний вид стальных труб должен быть визуально осмотрен квалифицированными рабочими поштучно для проверки на наличие серьезных механических повреждений, двойной поверхности, трещин, вмятин и других дефектов. Некондиционные стальные трубы не могут быть использованы и должны быть помечены как некондиционные и возвращены. Для строительства могут быть использованы только те трубы, которые прошли приемочный контроль.

(2) Если на устье стальной трубы имеется плоский торец, его следует своевременно отремонтировать, восстановив окружность. Если ремонт невозможен, труба должна быть утилизирована.

2. Удаление ржавчины с трубных изделий

(1) Сначала используйте захват для труб, чтобы транспортировать стальные трубы, требующие антикоррозионной обработки, на верхнюю платформу трубопровода производственной линии. Используйте устройство пламенного нагрева для предварительного нагрева внешней поверхности стальных труб, удаляя влагу, масляные пятна, примеси и т.д. Температура нагрева контролируется в диапазоне 40 ℃~60 ℃ для улучшения качества удаления ржавчины с поверхности стальной трубы.

(2) Все стальные трубы подвергаются удалению ржавчины с помощью дробеструйной машины для стальных труб PW-380. Перед входом в дробеструйную камеру концы устья стальной трубы блокируются резиновыми прокладками или толстыми губчатыми заглушками (если у стальной трубы есть собственная заглушка, используйте ее для блокировки), чтобы предотвратить попадание стальной дроби внутрь устья трубы во время процесса удаления ржавчины, уменьшить потери стальной дроби и обеспечить необходимое количество стальной дроби, используемой при удалении ржавчины. Поверхность стальной трубы после дробеструйной обработки должна достигать уровня Sa2.5, указанного в GB/T8923-1988 "Степени ржавости и степени подготовки стальных поверхностей перед нанесением покрытий", а глубина шероховатости на поверхности должна быть выполнена в соответствии с инструкциями производителя эпоксидного порошка.

(3) После предварительной обработки поверхности вся ржавчина, масляные пятна, окалина и т.д. должны быть тщательно очищены.

(4) Осмотрите внешнюю поверхность каждой стальной трубы поштучно и отполируйте поверхностные дефекты, которые могут вызвать утечки покрытия, используя соответствующие методы. Толщина стенки после полировки не должна быть меньше указанного значения. Дефектные стальные трубы должны быть удалены или отремонтированы.

(5) Стальные трубы с неудовлетворительным качеством удаления ржавчины должны быть немедленно сняты с линии, из них должны быть удалены посторонние предметы, а затем они должны быть возвращены на производственную линию для повторного удаления ржавчины.

3. Обработка поверхности стальных труб от пыли

(1) После дробеструйной обработки и удаления ржавчины, перед переходом к следующему процессу высоковольтного электростатического напыления эпоксидного порошка, внешняя поверхность стальной трубы подвергается вторичной обработке с использованием устройства для удаления пыли, чтобы удалить остатки ржавой пыли и пыли с внешней поверхности стальной трубы. Эпоксидное порошковое покрытие должно быть нанесено в течение 4 часов. Если прошло более 4 часов или ржавчина снова появилась на поверхности стальной трубы, необходимо провести повторную предварительную обработку поверхности. При обработке поверхности стальных труб от мелкой пыли сначала следует запустить вытяжной вентилятор на устройстве пылеудаления, а затем запустить двигатель пылеудаления; Если производство необходимо прервать, сначала следует нажать кнопку остановки двигателя пылеудаления, а затем остановить вытяжной вентилятор.

(2) Регулярно очищайте пыль внутри циклонного пылесоса, чтобы избежать чрезмерного накопления и снижения эффективности пылеудаления.

(3) После запуска устройства пылеудаления следует регулярно проверять рабочее состояние вытяжного вентилятора.

(4) Электрод пылеудаления следует регулярно обслуживать для обеспечения нормальной работы.

(5) При производстве антикоррозионных работ обработка поверхности стальной трубы от пыли должна проверяться не реже одного раза в час.

4. Предварительный нагрев стальных труб

(1) Перед нанесением эпоксидного порошкового покрытия стальные трубы, обработанные от мелкой пыли, должны быть предварительно нагреты с использованием машины постоянной мощности промежуточной частоты KGPS-750UW. Температура предварительного нагрева должна соответствовать требованиям эпоксидного порошкового покрытия, но не превышать 275 ℃.

(2) Проверьте уровень воды в баке циркуляционной воды промежуточной частоты, чтобы убедиться, что объем воды составляет не менее 2,5~3 кубических метров. Запустите циркуляционный насос промежуточной частоты и проверьте, нет ли утечек во всех трубопроводах циркуляционной воды. Только после подтверждения нормального состояния трубопроводов циркуляционной воды можно запускать устройство промежуточной частоты.

(3) В соответствии со скоростью подачи и заданной температурой нагрева стальных труб различного диаметра, отрегулируйте значение выходной мощности нагрева промежуточной частоты на производственной линии, используя опытные трубы.

4. Используйте современные приборы для измерения температуры, чтобы измерять температуру стальных труб во время предварительного нагрева, повысить точность измерений и убедиться, что температура предварительного нагрева стальных труб во время порошкового покрытия находится в рекомендуемом диапазоне, указанном производителем порошкового покрытия.

5. При проведении антикоррозионного производства измеряйте и записывайте температуру предварительного нагрева стальной трубы во время порошкового покрытия не реже одного раза в час.

5. Нанесение эпоксидного порошкового покрытия вальцовочным или распылительным методом

Порошковое эпоксидное покрытие — это процесс нанесения эпоксидного порошкового покрытия с использованием технологии электростатического распыления. Эпоксидный порошок распыляется на поверхность нагретой стальной трубы, расплавляется и соединяется с поверхностью стальной трубы, затвердевает, образуя покрытие, и формирует пленку за один раз.

6. Нанесение клеевого покрытия и намотка полиэтиленовой ленты

1. Нанесение клея должно производиться в процессе желатинизации эпоксидного порошка.

2. При использовании процесса боковой намотки необходимо обеспечить полное скручивание и уплотнение полиэтилена внахлест и полиэтилена по обеим сторонам сварного шва, а также предотвратить повреждение поверхности полиэтиленового слоя.

7. Циркуляционное водяное охлаждение

После завершения производства антикоррозионного покрытия на стальной трубе его необходимо своевременно охладить и закрепить. Поверхность антикоррозионного покрытия стальной трубы можно охладить с помощью камеры для заливки и нанесения циркулирующей воды, охлаждение должно проводиться поэтапно.

1. Перед началом производства запустите электродвигатель циркуляционного насоса в покрасочной камере.

2. Отрегулируйте вентили на трубах охлаждающей воды, контролируйте объем охлаждающей воды и избегайте воздействия чрезмерного потока воды на антикоррозионное покрытие, что может повлиять на внешний вид и качество формирования покрытия.

3. Перед тем, как стальная труба войдет в первый комплект приводных колес в камере для заливки и нанесения покрытия, используется первая охлаждающая вода для охлаждения. Таким образом, антикоррозионное покрытие на поверхности стальной трубы не будет повреждено и останется неповрежденным при накатке на первый комплект резиновых колес.

4. В зависимости от размера диаметра трубы и разницы в температуре окружающей среды используется 2-4 участка охлаждающей воды для сегментного охлаждения. Температура охлаждения стальной трубы не превышает 60 ℃, и обеспечивается полное отверждение нанесенного эпоксидного покрытия.

5. Поверхность покрытия должна быть гладкой, равномерной по цвету, без пузырьков, трещин и усадочных раковин, допускается легкий эффект «апельсиновой корки». Толщина покрытия должна соответствовать проектным требованиям.

6. Для непрерывных производственных партий необходимо проверить толщину антикоррозионного слоя как минимум на первой, пятой и десятой стальных трубах, а затем произвести выборочную проверку не менее одной трубы из каждых десяти.

7. Если у заказчика есть запрос, то он должен быть выполнен в соответствии с требованиями заказчика.

8. Обрезка и оставление торцов

После охлаждения антикоррозионного слоя стальной трубы охлаждающей водой, в соответствии с требованием о сохранении длины 100-120 мм на конце трубы, конец трубы должен быть зашлифован, чтобы оставить торец (1). На торце полиэтиленового слоя должен образоваться фасонный скос не более 30 градусов, а снаружи торца полиэтиленового слоя может оставаться эпоксидное порошковое покрытие не более 20 мм. Необходимо предотвратить отслаивание или отслоение антикоррозионного слоя на конце антикоррозионной трубы.

2. Конец трубы обрабатывается электрической проволочной щеткой, операция выполняется в 2-3 прохода для соответствия стандартным требованиям.

3. Проволочная щетка, используемая для фаски антикоррозионного слоя на конце шлифовальной трубы, должна иметь плоскую рабочую поверхность без каких-либо выступов или вмятин.

Инспекция

Мы уделяем внимание контролю качества продукции и придерживаемся принципа «качество превыше всего, управление превыше всего». Каждая продукция должна быть проверена с помощью контрольно-измерительного оборудования, такого как оборудование для промышленного телевидения для проверки сварных швов и качества внешнего вида, магнитные дефектоскопы для проверки дефектов стальных труб, ультразвуковые автоматические дефектоскопы для обнаружения горизонтальных и вертикальных дефектов в сварных стальных трубах, рентгеновские автоматические дефектоскопы и оборудование для промышленной телевизионной визуализации для проверки внутреннего качества с чувствительностью не менее 4%. Рентгеновское оборудование проверяет исходные сварные швы и имеет чувствительность не менее 2%. Для проверки качества давления каждой стальной трубы используются гидравлический пресс и система автоматической записи на микрокомпьютере. Механическое испытательное оборудование включает в себя гидравлические универсальные испытательные машины и системы компьютерного управления для испытания сварных швов, включая испытания на растяжение, направленное изгиб, прорезные машины, машины для испытания на ударную вязкость по Шарпи, различные машины для обработки образцов, включая токарные станки, шлифовальные станки, шлифовальные машины и анализ химического состава.

Производственный процесс

(1) Подготовка технологического процесса: Выбор разумной ширины стальной полосы в зависимости от номинального наружного диаметра стальной трубы. Подготовка параметров сварки стальных труб, карт технологического процесса контроля стальных труб и производственных планов на основе сырья и их распределение по каждому производственному и инспекционному процессу.

(2) Процесс размотки: После получения карты технологического процесса квалифицированная стальная полоса поднимается на разматыватель в соответствии с требованиями технологического процесса, и стальная полоса разматывается и выравнивается.

(3) После выравнивания стальной полосы она поступает на процесс стыковой сварки, и персонал стыковой сварки выполняет стыковую сварку в соответствии с выданными параметрами сварки.

(4) После завершения сварки стальной полосы она движется вперед к процессу дисковой резки и обрезает заусенцы стальной полосы в соответствии с количеством резки, указанным в карте технологического процесса.

(5) После обрезки краев стальной полосы она поступает на процесс фрезерования для дальнейшей обработки краев стальной полосы, например, удаления заусенцев и фрезерования канавок на стальных пластинах толщиной более 8 мм.

(6) После обработки краев стальной полосы край стальной полосы предварительно сгибается, чтобы образовался эффект «надувания» в сварном шве во время процесса формования.

(7) Стальная полоса поступает в формовочный станок, и оператор формовочного станка регулирует форму в соответствии с выданной картой технологического процесса.

(8) После формования стальной трубы сварщик выполняет внутреннюю сварку стальной трубы в соответствии с выданной таблицей параметров сварки.

(9) После завершения внутренней сварки стальной трубы, когда сварной шов поворачивается на пол-оборота, чтобы пройти над стальной трубой, внешний сварщик выполняет внешнюю сварку сварного шва.

(10) В случае меньшего коэффициента уменьшения стальная труба может достичь определенной требуемой точности размеров и круглости за счет калибровки и дальнейшего улучшения качества внешнего вида стальной трубы.

(11) После завершения внешней сварки стальной трубы она продолжает двигаться вперед. Когда верхняя часть стальной трубы достигает заданной длины, запрошенной заказчиком, она передается на плазменную режущую машину через фотоэлектрический датчик для резки стальной трубы до заданной длины.

(12) Если в сварных швах стальной трубы обнаружены дефекты, их можно вручную отремонтировать, чтобы устранить дефекты и перейти к следующему процессу.

(13) Обработайте концы стальных труб, чтобы сделать их прямыми и убедиться, что угол скоса соответствует стандартным требованиям.

(14) Измерьте длину и вес каждой стальной трубы и контролируйте отклонение веса и длины в стандартном диапазоне.

(15) Устраните явление продувки магнитного смещения, вызванное остаточным магнетизмом во время стыковой сварки стальных труб, и улучшите качество сварных швов стыковой сварки стальных труб.

(16) Нанесите маркировку на внутренние и наружные стенки одного конца стальной трубы в соответствии со стандартами и требованиями заказчика.

Ключевые слова

Связанные продукты

Деятельность компании охватывает более 60 стран, включая Германию, Францию, Великобританию, Сингапур, Малайзию, Казахстан, Узбекистан, Иран и др.

Искренне приглашаем вас присоединиться к XCY-PIPE

Создадим блестящее будущее вместе!

Напишите нам

Для получения дополнительной информации, пожалуйста, оставьте свое сообщение ниже.